CEK 4.0

Refrigerazione industriale

Esempio impianto a 2 elettro valvole per potenze maggiori di 15 Kw

Con questo tipo di impianto in caso di assenza sonda temperatura batteria e sonda di pressione, si garantisce almeno il 50% di potenza in refrigerazione

Assemblare un impianto con tecnologia Cek senza ricevitore di liquido riduce la componentistica necessaria, riduce la quantità di refrigerante, non è più necessaria la certificazione del ricevitore di liquido e si ottiene un impianto molto più efficiente rispetto ai tradizionali.

Indicazione di installazione

IL sistema di laminazione Cek lo si può installare su impianti già esistenti anche in presenza del ricevitore liquido per ovviare a tutte le problematiche classiche dei sistemi basati sul principio del surriscaldamento e in special modo nelle basse temperature di esercizio cella fino /-40°

Come organi di laminazione vengono usate delle normali elettro valvole con un foro interno di passaggio in grado garantire 120% di portata massica di refrigerante rispetto alla potenzialità dell’evaporatore installato.

Di norma il calcolo della portata di refrigerante viene effettuato considerando che 1 mm di diametro di passaggio della valvola e in grado di soddisfare batterie da 2,5 a 3.0 Kw di potenza a -30° di espansione in assenza di distributore di liquido. Un esempio, utilizzando una elettro valvola da 1/4 di pollice o da 6 mm a saldare che ha un foro di passaggio da 3mm, si possono alimentare batterie fino a circa 10 Kw.

Come organi di laminazione vengono usate delle normali elettrovalvole con un foro interno di passaggio in grado garantire 120% di portata massica di refrigerante rispetto alla potenzialità dell’evaporatore installato.

Di norma il calolo della portata di refrigerante viene effettuato considerando che 1 mm di diametro di passaggio della valvola e in grado di soddisfare batterie da 2,5 a 3.0 Kw di potenza a -30° di espansione in assenza di distributore di liquido. Un esempio, utilizzando una elettrovalvola da 1/4 di pollice o da 6 mm a saldare che ha un foro di passaggio da 3mm, si possono alimentare batterie fino a circa 9 Kw.

Limitazione dei distributori di liquido evaporatore

Nota Tecnica:

Distributori di liquido evaporatore

Un fattore di notevole importanza che impedisce l’alimentazione coerente delle batterie è la presenza del distributore di liquido.

Esso di norma viene calcolato con una sezione di passaggio limitata a una portata massica di 5 gradi di espansione, di conseguenza qualsiasi sistema di controllo flusso a carico variabile non riesce ad alimentare la batteria con maggiore portata, rendendo inefficaciae il sistema di variazione di carico presente in tutte le termostatiche classiche ed elettroniche, compreso anche il CEK.

IL Cek con batterie senza distributore di liquido ma con collettore di emissione o a circuito continuo realizza delle variazioni di carico molto importanti. In alcune applicazioni eseguite in tali condizioni in celle per il raffreddamento della frutta raccolta calda, si sono raggiunti cop elevatissimi con pressioni di evaporazione all’avvio, raggiungendo 5 Bar di temperatura di evaporazione col 134A.

Le batterie a con distributore di liquido, sono soggette ad un limite di pressione quando si richiede la massima portata massica per carico aumentato in quanto la sezione di passaggio dello stesso distributore è abbastanza ridotta. Il sitema CEK migliora tale comportamento in quanto non essendo dotato di restrizioni si riscontra un leggero aumento di pressione a valle della valvola a benefico di una efficienza maggiore.

E’ da considerare che più volte è stato riscontrato da aziende che usano lo sbrinamento a gas caldo su batterie con distributore di liquido, una scarsa efficienza durante tale azione, obbligandoli ad farsi costruire batterie con distributori di liquido con sezione interna da 6 mm al posto di quella da quattro.

Portata di refrigerante a condizione esterne di bassa temperatura

Un’altra considerazione non meno importante è la capacità di un impianto ad adattarsi alla minore pressione dovuta all’ abbassamento della temperatura esterna. In generale si ovvia a tale situazione con regolatori di velocità di ventilazione condensatore ma spesso capita, che a ventilatori fermi la pressione diminuisca ancora riducendo la pressione e generando molto flash gas con relativa perdita di portata massica.

Questa condizione da prte del sistema cek e superata in modo migliore in quanto, grazie al suo algoritmo, va ad apportare più refrigerante rispetto ad un sistema classico, compensando la riduzione di portata massica in evaporatore grazie al fatto che le valvole usate non hanno restrizioni di sorta.

La prova è data dal fatto che lo stesso impianto messo a condizioni esterne diverse non modifica il tempi di on dei transitori di regolazione.

Valvole a sezione di passaggio variabile già sperimentate

Sono in fase di costruzione elettro valvole speciali con le quali sarà possibile avere sezioni di passaggio con incrementi da 1 mm.

Utilizzando 4 tipi di corpi valvola con servo comando o a membrana con passaggio maggiore di 3 mm.

Le valvole modificate per ospitare boccole di riduzione di passaggio saranno disponibili in 4 versioni, ogni valvola avrà a disposizione un set di boccole come indicato nella tabella seguente.

La portata massima raggiungibile sarà pari a circa 200Kw per batteria installata.

Il costo di tale valvole modificate sarà nettamente inferiore ai costi di una valvola Pwm reperibile sul mercato che comunque dovrà essere dotata di ugello di passaggio con il suo relativo costo.

Tipologia di valvole di laminazione

Per potenzialità maggiori di 15 Kw è interessante montare un modulo a doppia valvola al fine evitare il colpo d’ariete che le valvole di grosse dimensioni di tipo pwm possono generare all’apertura delle stesse e durante il controllo di flusso.

Con il modulo Cek a doppia alimentazione si ottengono due vantaggi:

1 limitare fortemente il classico colpo d’ariete

2 avere una valvola di emergenza, qualora il trasduttore di pressione non dovesse funzionare.

Come già spiegato in altre pagine il modulo cek è in grado di funzionare perfettamente anche in assenza della sonda di batteria, l’unica differenza è quella che il modulo non potrà più regolare le variazioni di carico sulla batteria ma si comporterà come un semplice capillare.

Quando si ha un impianto a doppia valvola in caso di rottura della sonda di temperatura e trasduttore di pressione possiamo garantire al cliente sempre un quantità di energia in refrigerazione pari alla portata della seconda valvola installata

In pratica il dimensionamento delle elettro valvole prevede una uguale ripartizione di portata per entrambe ma nulla vieta di asservire l’evaporatore con valvole di dimensione diversa ma con un totale di 120% della capacità evaporatore.

Utilizzando una valvola ausiliare in grado apportare l’ 80% di refrigerante e la primaria del Cek del 40%, in caso di rottura della sonda di pressione potremmo avere sempre e comunque una quantità di frigorie pari alla portata della valvola ausiliare garantendo il funzionamento della cella e il mantenimento della temperatura o una perdita modesta nel tempo fino all’arrivo del centro di assistenza.

Tipo di valvole da usare

E’ consigliabile per impedire ogni tipo di perdita ci carico dovuta al diametro di attacco a saldare delle elettrovalvole usare il tipo con tubazione di collegamento quanto più grande di quelle disponibili a catalogo.

Esempio di selezione: Batteria da 9 Kw usare il modello castel 1028/M10 che ha un tubo a saldare di 10 mm invece di 1028/2E che ha un tubo a sadare di 6 mm. Ambedue le valvole hanno un passaggio di 3mm ma usando quella con tubo da 10 mm non si avrà perdita di carico a valle della valvola grarantendo sempre la massima portata.

Di norma utilizzando sempre il tipo 1028/M10 si possono coprire batterie con potenzialità da 1 a 9Kw.

Sezione di passaggio elettrovalvole valvole dipsonibili Castel

La castel come altri costruttori di elettro valvole, hanno dei passaggi di sezione interna che sono dettate dal principio di intercettazione refrigerante e quindi con salti di sezione notevoli. Nella maggior parte dei casi quando si installano impianti da 15 Kw in su si prevede il montaggio del modulo EVR 2 si possono abbinare varie sezioni a copertura della capacità dell’impianto progettato. Esempio: 2 valvole da 3 mm per ottenere 6 mm di passaggio totale, una valvola da 3 mm + una valvola da 6,5 per ottenere un passaggio totale da 9,5 ecc. ecc.

Geometria di collegamento elettro valvole

| Geometria del collegamento elettrovalvole | |

| La tecnica di sdoppiamento con geometria ad Y è largamente utilizzata nei sistemi multisplit garantisce un equa distribuzione del liquido di refrigerante a valle delle elettrovalvole montate. E’ anche consigliabile, dal tubo principale di alimentazione liquido, raggiungere le valvole con geometria ad Y ed anche in questo caso non avremo perdite di carico sulle due linee che alimentano le valvole. Un installazione corretta prevede dunque che dal tubo di alimentazione liquido principale si esegua uno sdoppiamento ad Y per l’alimnetazione delle valvole e dalle uscite delle valvole un’altro Y verso il tubo del distributore di liquido. Questo tipo di installazione garantirà una perfetta distribuzione del liquido per ambedue le valvole con una perdita di carico equilibrata. | Per ottenere un flusso di refrigerante ugualmente distribuito tra le due linee di alimentazione |

Ricevitore di liquido

Impianto senza ricevitore di liquido

Il sistema di laminazione Cek può funzionare anche senza ricevitore di liquido in quanto non è soggetto a riduzione della portata massica rispetto alla pressione di alimentazione valvole. Nelle termostatiche classiche esite una certa tolleranza operativa che comunque deve essere sostenuta da un ricevitore di liquido che lavora per tenere la pressione di alimentazione quanto più costante possibile a seguito della presenza di ugelli o sezioni ridotte di passaggio refrigerante

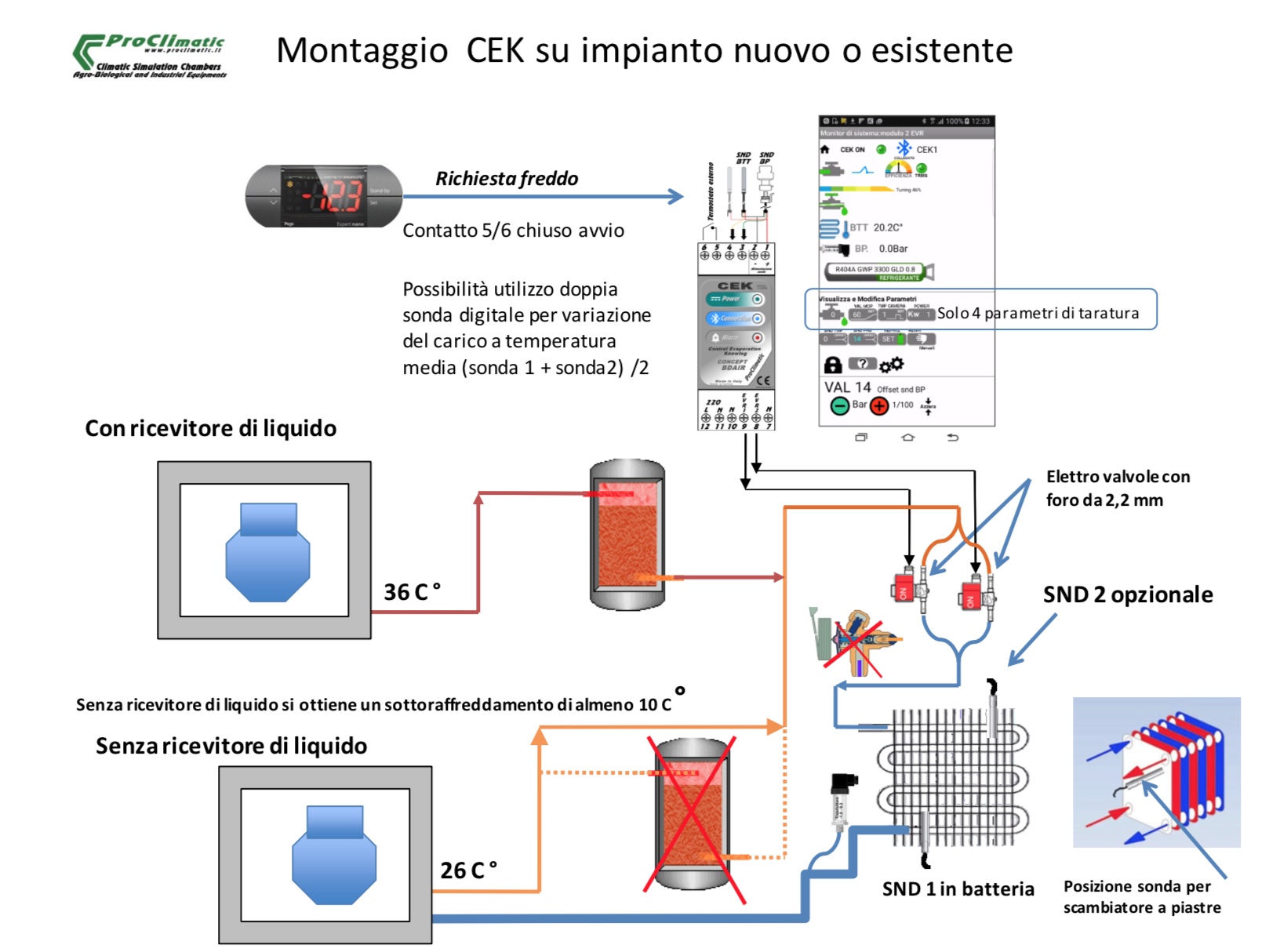

Utilizzando il sistema di laminazione cek, che ricordiamo non è basato sul concetto del surriscaldamento, è possibile eliminare il ricevitore di liquido cosi come indicato in figura.

I benefici ottenuti saranno di due tipi:

1- Riduzione drastica del refrigerante in circolazione

2-Certificazione non più necessaria del ricevitore di liquido

3-Maggiore guadagno entalpico per il maggior sotto raffreddamento liquido

Centrale con multi utenza senza ricevitore

In caso di impianti senza ricevitore di liquido e nei casi di centrale multi utenza, la carica di refrigerante dovrà essere eseguita con tutte le utenze operative e quasi a temperatura di esercizio. In questo modo avremo la quantità di refrigerante necessaria minima per asservire tutte le unità evaporative.

Quando 1 o più utenze saranno spente per temperatura raggiunta, la quantità di refrigerante sarà in esubero rispetto agli utilizzatori ma in tale condizione la quantità in eccesso verrà accumulata nel condensatore. La normale superficie di condensazione presente sarà in eccesso rispetto alle utenze attive e la parte di condensatore allagata dal refrigerante in eccesso subira un sottoraffreddamento più importante migliorando l’entalpia disponibile per Kg di refrigerante. Nel contesto la parte di condensatore allagata non influenzerà l’effetto condensate in quanto 1 o più utenze non sono utilizzate e non è quindi necessario avere una superfice di scambio condensatore totale.

Effetti Positivi accumolo refrigerante nel condensatore

Come indicato quando alcune utenze della centrale frigorifera sono a temperatura si verificherà un accumulo di refrigerante all’interno del condensatore. Questo oltre a permettere un sotto-raffreddamento del liquido che accumulerà più entalpia manterrà stabile anche la pressione di condensazione per effetto della riduzione di volume disponibile del condensatore.

In sostanza in una centrale a 10 utenze il condensatore dovrà dissipare un carico pari a tutte le utenze in funzione ma quando la meta di utenze risulterà spenta il condensatore con ricevitore di liquido risulterà esuberante generando un raffreddamento del condensato con relativo abbassamento di pressione. L’abbassamento di pressione porterà ad una portata massica delle valvole di laminazione minore generando meno K/frigorie orarie.

Nella fase invernale questo effetto sarà maggiormente evidente ed in particolare, nelle utenze a bassa temperatura di evaporazione “-25 C°”.

L’utilizzo del sistema di laminazione cek che non utilizza il ricevitore di liquido evita perdite di potenza nei casi di bassa temperatura esterna e durante le pause di funzionamento di alcune utenze collegate alla centrale attraverso una dinamica riduzione del condensatore in proporzione all’utenze attive.