LA NOSTRA TECNOLOGIA CLIMATICA

Nel settore climatico indirizzato all’utenza della ricerca scientifica in ambito Agrobiologia e test Materiali possiamo vantare sistemi di controllo e tipologia impiantistica unici sul mercato.

Abbiamo sviluppato diversi sistemi innovativi che ci permettono di ottenere risultati superiori in termini di prestazioni , affidabilità, CONSUMI ed eco sostenibilità, rispetto ad altri produttori europei.

I software e l’impiantistica di ogni apparecchio è progettato e testato direttamente dall’azienda ed è specifico per ogni modello.

Il nostro lavoro quotidiano consiste nello sviluppare innovazioni mirate al miglioramento dello stato dell’arte della refrigerazione applicata al controllo della temperatura ed umidità con le dovute considerazioni di impatto ambientale dei nostri prodotti in termini reali e dimostrabili

Questi i nostri sistemi di controllo climatico

Tutti gli apparecchi mirano a 11 principi fondamentali:

Impostazione di tutti i parametri PID di regolazione Temperatura e umidità con variazione dinamica interlacciata allo stato climatico presente

Controllo del flusso di refrigerante sulla base del controllo della temperatura di rugiada preventivamente calcolata sui valori di set temperatura e umidità

Riduzione di refrigerante rispetto alle tecniche tradizionali di refrigerazione

Eliminazione dei rischi di ritorno di liquido verso il compressore a basse temperature “-40°”

Aumento di efficienza energetica in refrigerazione tra il 30/49% rispetto agli organi di laminazione tradizionali con qualsiasi refrigerante in uso

Sistema di refrigerazione in pausa all’interno delle tolleranze prestazionali di temperatura e umidità

I compressori di refrigerazione che per loro natura non sono adatti a funzionare alla temperatura >di 10° celsius, devono essere raffreddati per aumentare l’affidabilità

Tutti gli utilizzatori come il sistema di refrigerazione e riscaldamento azionati da contattori silenziosi e a manovre illimitate

Tutti gli apparecchi fino ad un certo volume devono utilizzare refrigeranti ecologici con un massimo di 3 GWP

Portata massica di refrigerante sempre ottimale anche a basse temperatura di condensazione

Drenaggio forzato della batteria di deumidificazione ad ogni ciclo eseguito

I sistemi che realizzano i punti indicati

RIPPCA

Regolazione in proporzione a pressione controllata di aspirazione

La funzione RIPPCA supervisiona e stabilisce i parametri PID in base ai set impostati di temperatura ed umidità e ne cambia i valori dinamicamente comunicando al CEC il corretto flusso di refrigerante da utilizzare durante la regolazione igrometrica e di temperatura.

CEC

Climatic Evaporation Control

La funzione CEC sviluppata nel 2003 controlla il flusso di refrigerante in accordo con il sistema RIPPCA cercando la soluzione migliore del flusso refrigerante al fine di ottenere in automatico una refrigerazione senza alterare il grado igrometrico presente in camera, diminuendo al massimo gli interventi dei sistemi di umidificazione e deumidificazione.

L’ algoritmo CEC è un nuovo principio di laminazione esclusivo della Proclimatic basato sul concetto BDAIR “Determinazione Balistica Della Quantità di Refrigerante iniettato” diverso dal concetto del classico surriscaldamento.

I vari test eseguiti con valvola termostatica ed elettronica, hanno evidenziato efficienza di refrigerazione a -20° celsius in camera, aumentata del 49% in termini di mantenimento della temperatura rispetto ai sistemi tradizionali.

Questo sistema utilizza la temperatura superficiale di batteria ed una sonda di bassa pressione ma, interessante per i tecnici di settore, è in grado di funzionare anche senza la sonda di batteria, comportandosi come un sistema di refrigerazione a capillare e quindi senza la funzione di variazione di carico.

Grazie a questa caratteristica unica, il grado di affidabilità di funzionamento aumenta rispetto ai sistemi tradizionali che usano il principio del surriscaldamento che in assenza della sonda di di rilevazione relativa, smettono di funzionare.

In alternativa la sonda di temperatura si può installare all’uscita di uno scambiatore acqua/refrigerante senza alterazioni di funzionamento.

CEC

RAR

Refrigerant Amount Reduced

La funzione Cec o Cek oltre ad avere le caratteristiche indicate permette di ridurre la quantità di refrigerante necessaria in un impianto di refrigerazione pur mantenendo l’efficienza dei metodi di laminazione tradizionali

Un esempio semplice lo troviamo un una applicazione “ABBATTITORE di TEMPERATURA da 3 Hp” nel quale, in configurazione refrigerazione tradizionale sono necessari 3000 gr.refrigerante R452 mentre in configurazione CEC, ne bastano appena 800 gr. ottenendo una riduzione del 73% del refrigerante necessario

In configurazione capillare, “sistema che adotta la minima quantità di refrigerante possibile”, possiamo vantare un passaggio da 115 a 80 gr di R 290, riducendo del 30% il refrigerante necessario.

Ricordiamo che ridurre refrigerante all’interno di un impianto di refrigerazione oltre ad essere oggettivamente un metodo per salvaguardare l’ambiente, elimina eventuali controlli sulle perdite refrigerante imposto dalla legge e a carico economico della proprietà quando la quantità di refrigerante scende sotto un valore di soglia.

CEC

ACLR

Absence of compressor liquid return

COP

coefficient of performance

Un’altra caratteristica del sistema cec è quella di impedire sempre ed in qualunque situazione il ritorno di liquido verso il compressore, situazione molto sentita dai tecnici di settore che si trovano a fronteggiare la sostituzione dei compressori per rottura meccanica.

Per evitare che si generi questa pericolosa situazione, la tecnica di refrigerazione tradizionale, che usa il controllo di flusso di refrigerante basato sul surriscaldamento, impone che il flusso di refrigerante in termini di portata massica, sia limitato rispetto alla superficie di evaporazione. Questo determina una efficienza inferiore a quella teorica possibile, per evitare appunto eventuali ritorni di liquido verso il compressore.

Naturalmente anche il COP diminuisce di conseguenza per forza di causa maggiore, se a questo aggiungiamo la condizione che spesso si verifica di non avere un evaporatore in esatto rapporto termodinamico con il compressore o la mancanza di ugello intermedio, ad esempio per le termostatiche, si verifica ancor di più una diminuzione del COP durante il funzionamento dell’impianto di refrigerazione.

Il concetto di laminazione CEC o CEK risolve i due casi indicati, essendo basato su una determinazione di portata massica è quindi possibile decidere la quantità di refrigerante da apportare all’interno dell’evaporatore. Questa portata non potrà mai essere maggiore di quella determinata alle varie temperature di funzionamento calcolate dalla funzione e di conseguenza, è possibile sfruttare tutta la superficie di evaporazione presente senza incorrere nella situazione di ritorno di liquido.

Sfruttando tutta la superficie di scambio otteniamo sicuramente il massimo COP possibile per qualsiasi configurazione di impianto in termini di rapporto tra compressore ed evaporatore e quindi una diminuzione dei consumi per efficienza aumentata.

CEC

CLF

constant liquid flow

Un’altra caratteristica del sistema cec è quella di compensare l’abbassamento di pressione della linea di alimentazione all’evaporatore quando le condizioni esterne di temperatura scendono molto al di sotto di quella di progetto.

Pur essendo questa condizione utile permettendo di avere un refrigerante liquido con maggiore entalpia per il sottoraffreddamento ricevuto, la quantità di refrigerante iniettata al secondo diminuisce per effetto della minor pressione presente.

Per questo gli altri sistemi di laminazione risentono di questa condizione e sotto alimentano le batterie di scambio inducendo ad abbassamento di prestazioni apparecchio.

Il sistema di laminazione cec non è influenzato da questa condizione, adeguando il rapporto tra linea di alta e bassa e bassa pressione in modo da apportare la stessa quantità massica di liquido al secondo impedendo in questo modo il degrado di prestazione.

Dai test effettuati, i tempi dei transitori di regolazione a 2 diverse temperature esterne 35° e 10° non subiscono alterazioni mantenendo in questo modo sempre il massimo COP alle varie temperature di condensazione.

CEK

Climatic Evaporation Know

Si differenzia dal sistema CEC in quanto si occupa solo di eseguire il controllo del flusso di refrigerante in impianti in cui non è necessario una gestione dei valori igrometrici.

Il CEK è spesso adottato da costruttori di refrigerazione industriale e da noi fornito come driver di laminazione per ottenere la massima efficienza dall’impianto in oggetto.

Potendo stabilire la portata massica a piacimento, si realizza il miglior compromesso in termini di efficienza di rapporto termodinamico tra evaporatore e compressore.

Il metodo di laminazione CEC è un ottimo sistema di laminazione in quanto non influenzato dal fattore glide dei refrigeranti moderni attualmente usati.

A basse temperature “-30/-40”, dove spesso si verificano i ritorni di liquido verso il compressore a causa della modesta variazione di temperatura del bulbo termostatico o della sonda di surriscaldamento, il sistema di laminazione CEC è più efficiente in termini di controllo del flusso di refrigerante generando temperature di evaporazione più basse, utilizzo totale della batteria di scambio e impedendo ritorni di liquido al compressore.

In caso di utilizzo, la cui base di progetto impianto ha una laminazione eseguita con organo termostatico, risolve il problema della mancanza di ugelli intermedi.

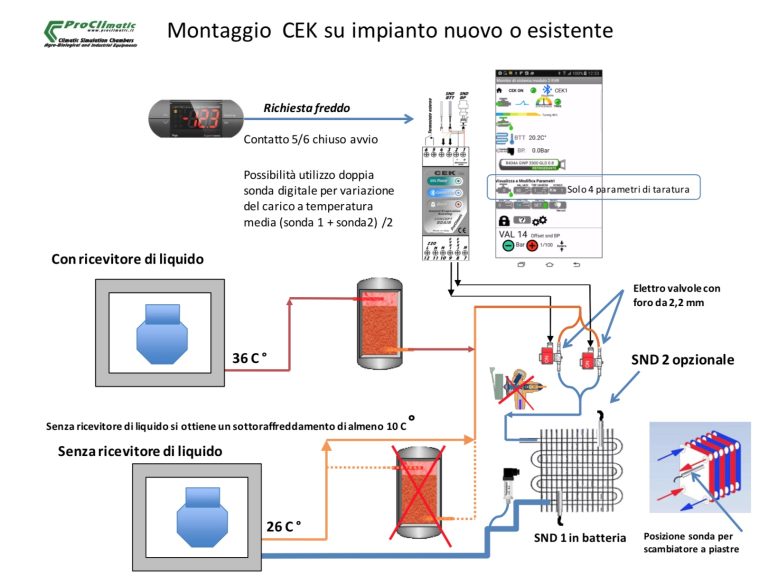

Il CEK può essere usato con o senza ricevitore di liquido con ricevitore di liquido garantisce sempre l’assenza di ritorni dello stesso al compressore, mentre senza ricevitore di liquido produce nel contempo anche un aumento di entalpia, generando un sotto raffreddamento del liquido di oltre i 10 gradi.

Vedi video Entalpia sistema CEK

Ha comunque la possibilità di variare la temperatura superficiale di batteria per adeguarla meglio ad un eventuale valore igrometico richiesto per soddisfare un’ eventuale leggera diminuzione della deumidificazione nei transitori di refrigerazione agendo sull’aumento di portata massica prevista.

Per chi fosse interessato vedere modulo CEK per il settore refrigerazione industriale

Qui sotto lo schema di un impianto da 60 Kw ed evaporatore con doppia valvola di alimentazione.

Esempio di applicazione del modulo CEK per la refrigerazione industriale oltre i 10 Kw di potenza utilizzando 2 elettrovalvole

Schema in cui si osserva un modulo con doppia valvola di alimentazione batteria.

Una valvola sempre aperta in refrigerazione e una valvola per il controllo della portata massica di refrigerante.

La doppia valvola viene sempre utilizzata su evaporatori di un certa capacità per impedire il colpo di ariete ma anche come funzione di sicurezza ridondante per evitare la perdita di refrigerazione in caso di rottura dei trasduttori temperatura e pressione

In caso di rottura della sonda di temperatura e trasduttore di pressione la seconda valvola alimenterà la batteria per il 50% continuando a produrre refrigerazione nell’attesa di intervento tecnico.

La condizione impedirà la perdita di temperatura all’interno della cella

Altri algoritmi presenti su i nostri apparecchi

SRS

Stop refrigeration at set

Premessa

Molti costruttori per raggiungere la precisione di regolazione della temperatura di +/- 0,5 gradi e umidità +/- 5% devono tenere il sistema di refrigerazione sempre in on 24/24 ore.

Tale condizione è dettata da un tipo di refrigerazione tradizionale che non permette alternative in merito ma, ovviamente, i compressori di questi sistemi di refrigerazione si usurano precocemente.

Ecco perché, in 35 anni di progettazione di camere climatiche, abbiamo sempre pensato che fosse necessaria un’ alternativa per ridurre quanto più possibile la percorrenza lineare di un pistone nel tempo utilizzando tecnologie di refrigerazione evolute.

Riuscire a stabilire un andamento verso un equilibrio naturale della variazione di temperatura e umidità è stato sempre il nostro obbiettivo.

Utilizzando il sistema di laminazione CEC è possibile avere lunghe pause del sistema di refrigerazione durante il funzionamento della camera e tempi di recupero dei set impostati molto veloci rispetto alle tecnologie tradizionali.

Questo riduce la percorrenza lineare dei pistoni compressore allungando il loro ciclo di vita e contemporaneamente un consumo energetico ridotto nell’utilizzo della camera climatica.

CCHT

compressor cooling at a higher temperature

Premessa

I compressori usati nelle camere climatiche sono progettati per funzionare a temperatura di regolazione massima di 2° Celsius in modo che gli stessi possano essere automaticamente raffreddati dai gas di ritorno, ma cosa succede se usiamo i compressori a temperatura di regolazione di 20/30° gradi su apparecchi che raggiungono anche 2 C° ? In questo caso ci troviamo di fronte ad un uso improprio del componente mettendolo a rischio di usura precoce o rotture meccaniche.

Quindi è necessario tenere la temperatura del compressore sempre nei limiti di temperatura di funzionamento adottando il sistema di raffreddamento compressore automatico con termostato dedicato che, alloggiato sul cruscotto, permette la visualizzazione in tempo reale della temperatura carcassa compressore.

Quando la camera climatica viene utilizzata a temperatura maggiore di 10 ° il termostato interviene mantenendo la temperatura compressore al di sotto dei 35° celsius.

Altri sistemi

Prefazione

Non potevamo tralasciare le innovazioni riguardanti i consumi energetici e risorse importanti come l’acqua di umididifcazione nell’utilizzo di una camera climatica .

I nostri apparecchi non usano i compressori sempre in funzione on per il mantenimento del clima ma si fermavano con pause prolungate grazie ai sistemi di controllo RIPPCA e CEC,

condizione che non si realizza con prodotti di marchio diverso.

In seguito agli studi ricerca iniziati nell’anno 2000 vari sistemi sono stati migliorati.

Abbiamo ridotto da 900 a 48 w/h i sistemi di umidificazione, ridotto la quantità di refrigerante al minimo indispensabile passando dall’ utilizzo del 100% al 20% e ridotti i consumi energetici di raffreddamento, riscaldamento e deumidificazione.

Anche per quanto riguarda l’ illuminazione interna dal 2012 installiamo elementi di tipo Led a quadri o barre led dimmerabili per intensità di illuminazione superiore 5000 Lux

Dalle verifiche effettuate a parità di illuminazione massima in lux vi è stata una diminuzione del 20% dell’energia necessaria ma utilizzando il sistema della regolazione dell’intesità di illuminazione impostato a 50% si dimezza il consumo necessario.

EWT 2010/2020

“Evaporating Water Tube”

EWT era la nostra soluzione per la produzione di vapore all’interno dell’apparecchio a basso consumo energetico.

Fino al 2009 la produzione di vapore all’interno degli armadi germinatoi veniva eseguita con una resistenza immersa in una piccola bacinella d’acqua.

La potenza nominale di tale resistenza per ottenere il 95% di umidità relativa a 20.0 C° con una certa velocità era di 900 W/h.

Dal 2012 con la nuova camera di evaporazione EWT è stato possibile ottenere la stessa quantità di vapore generato e medesima velocità ma con una resistenza di appena 300 W/h fino all’avvento del sistema adiabatico.

La diminuzione del carico interno del 66% durante la fase di umidificazione rende i transitori di refrigerazione molto rapidi e meno dispendiosi rispetto ai precedenti, diminuendo così l’ usura de compressori nel tempo e le stesse resistenze di umidificazione.

AHS 2020 >

Adiabatic Humidification System

Di norma l’attività di deumidificazione è uno dei sistemi che assorbe più energia regolando a 20° ur 90% con luci accese. Non è raro vedere apparecchi da 700 Lt con un consumo in umidificazione a vapore fino a 1200W/h e ingente spreco idrico.

Va anche considerato che l’umidificazione a vapore apporta calore facendo aumentare la temperatura interna del volume trattato. A questo punto il sistema di refrigerazione dovrà attivarsi per mantenere la temperatura e il suo effetto sarà quello di deumidificare in contrasto a quello di umidificazione.

Si attuano due sistemi contemporanei e fra loro contrastanti: i consumi saranno = alla somma dei due.

E’ necessaria quindi un tecnologia di laminazione con il controllo della temperatura di rugiada come il CEC per ridurre al minimo i consumi energetici ed idrici.

Come da grafico dal grafico, dal 2010 in poi siamo riusciti a diminuire il consumo per i sistemi a vapore sotto i 300 W/h ma nel 2020 fino a 48 W/h utilizzando l’umidificazione adiabatica che ha anche permesso la diminuzione dell’attivà di refrigerazione per la sua intrinseca capacità di umidificare e raffreddare contemporaneamente.

CWR 2020 >

condensation water recovery

L’espressione risorse idriche indica, in senso strettamente generale, tutte le varie forme di disponibilità dell’acqua: una sostanza indispensabile all’uomo e all’ecosistema in cui vive che al tempo stesso può essere abbondante e disponibile oppure scarsa ed indisponibile.

Nonostante il sistema di umidificazione adiabatica sia molto parsimonioso nella quantità di uso dell’acqua, cerchiamo di non perdere nemmeno una goccia di questo elemento.

I nostri apparecchi o progetti prevedono che tutta l’acqua di condensa di evaporazione e umidificazione venga recuperata e rimessa nel circuito di umidificazione per un suo riutilizzo.

L’acqua di condensazione all’interno dell’armadio che si forma quando una camera lavora tra il 90 e 95% di Ur, viene recuperata da una pompa e riportata nel serbatoio di accumulo per essere poi riusata dal sistema di umidificazione adiabatico. In questo modo si riduce notevolmente la quantità d’acqua prelevata dalla rete per il normale funzionamento ad alti valori igrometrici.

CHW 2020 >

cooling of the humidification water

Il sistema di umidificazione adiabatico permette di raffreddare l’ambiente della camera ad ogni sua azione quando il set di mantenimento Ur è inferiore a 80% ma quando in camera il valore di umidità è mantenuto al di sopra di tale valore non si verifica più una sottrazione di calore da parte della nebulizzazione adiabatica.

Per migliorare ulteriormente di più il sistema di umidificazione adiabatico e permettere di raffreddare la camera anche ai valori igromerici alti facciamo passare la prima fase di laminazione attraverso il serbatoio di accumulo dell’acqua di umidificazione. In questo modo quando avviene l’azione di umidificazione nebulizziamo acqua pre raffreddata che attraverso il calore sensibile della stessa aiuta a tenere bassa la temperatura di camera.

Il principio fondamentale è sempre quello di evitare che il sistema di refrigerazione entri un funzione, causa principale di un effetto deumidificante permettendo cosi la tendenza ad un naturale equilibrio del sistema.

WDC 2020 >

water draining condensation

Si tratta di un sistema di proprietà Proclimatic che permette di effettuare il drenaggio della batteria dopo aver eseguito un intervento di deumidificazione.

La funzione di deumidificazione risulta essere l’azione con più dispendio energetico nella simulazione climatica in quanto è necessario attuarla con il raffreddamento ed il riscaldamento contemporaneo della camera.

Di norma, a seguito della deumidificazione in un apparecchio normale, l’estrazione di grammi d’acqua attraverso la normale batteria di raffreddamento è efficiente ma l’ acqua condensata, a seguito della deumidificazione rientra in circolo in quanto presente sulla batteria di evaporazione.

Tale stato porta ad una necessità di eseguire tanti cicli di deumidificazione al fine di ridurre i grammi di acqua contenuti in un metro cubo di aria.

Ad ogni ciclo di deumidificazione vengono condensati x grammi d’acqua sulla batteria di evaporazione diminuendo il valore di Ur in camera fino al set point impostato ma appena la deumidificazione smette di funzionare si evidenzia una risalita rapida della Ur. Questo è dovuto al fatto che l’umidità precedentemente condensata non è stata espulsa dalla camera e quindi, rientra in circolo riattivando il sistema di deumidificazione.

La fase si ripete per molti cicli facendo oscillare il grado igrometrico in camera e necessariamente ad un incremento dell’energia spesa per stabilizzare il valore di Ur.

Proclimatic ha installato sui propri sistemi climatici una funzione denominata Drenaggio della batteria a fine regolazione della deumidificazione.

La funzione quindi riduce notevolmente i cicli di deumidificazione per la stabilizzazione del grado igrometro diminuendo nel contempo l’energia spesa, espellendo ad ogni ciclo l’acqua condensata per evitare che rientri in circolo.

Funzioni Opzionali

ARC 2010 >

“Automatic Refrigerant Charging”

Grazie ad uno speciale algoritmo testato per anni è ora possibile effettuare una ricarica di refrigerante direttamente dal software di controllo apparecchio.

Dato che il sistema cec non necessita dell’accumulatore di liquido la sua funzione viene trasformata in riserva di refrigerante a cui attinge il sistema di ricarica automatica.

Durante il normale funzionamento vengono eseguiti dei controlli sulle condizioni di efficienza del sistema di refrigerazione. Qualora si dovesse verificare una diminuzione della quantità di refrigerante minima necessaria per il funzionamento, il software di controllo provvede eseguendo direttamente ed in automatico la ricarica di refrigerante necessaria, avvisando l’utente dell’avvenuta operazione.

In questo modo abbiamo innalzato l’affidabilità del apparecchio evitando cosi il fermo macchina per scarsa quantità di refrigerante. Questo permette di evitare di incorrere nel fallimento di un test di lungo periodo nei vari settori di ricerca.

In seguito, avvisando l’assistenza, verrà ripristinato il livello di carica della riserva di refrigerante usato per la ricarica.

NOTA: La ricarica può avvenire solo se tra una ricarica e l’altra è trascorso un tempo minimo equivalente ad una perdita fisiologica nel tempo. Se la ricarica automatica viene richiesta dal sistema, all’interno del tempo minimo impostato, la ricarica viene bloccata e comunicata al conduttore con un messaggio su terminale come perdita grave.

Il blocco dell’ auto ricarica è necessario per impedire di immettere in ambiente qualsiasi tipo di refrigerante.

In questo caso si richiede l’intervento di verifica da parte di un tecnico specializzato per individuare ed eliminare l’eccessiva perdita presente.